國外脈動裝配生產線的應用與發展

脈動裝配生產線(Pulse Assembly Lines)是一種先進的裝配生產線,目前主要用于航空領域,其概念衍生自汽車行業的移動式汽車生產線,是連續移動裝配生產線的過渡階段。與汽車行業的流水線不同的是,脈動裝配生產線可以設定緩沖時間,對生產節拍要求不高,當生產某個環節出現問題時,整個生產線可以不移動,或留給下個站位去解決,當飛機的裝配工作全部完成時,生產線就脈動一次。

始于波音

脈動裝配生產線的概念最早出現航空領域。美國波音公司應用精益制造原則創造的飛機裝配方式。最初于2000年在阿帕奇直升機的制造中應用了脈動式(pulse moving line)總裝線,2006年建成波音717的連續移動式(continuously moving line)總裝配線。后來又在波音737的總裝中應用,并且有了大量的經驗總結和報道。飛機移動式總裝配的優勢開始顯露出來以后,波音公司擴大了對它的應用,如在波音757、777和P-8P海軍反潛巡邏機、F-18和C-17重型運輸等機種的裝配中都有應用。

波音777的脈動生產線,每一個裝配工位均為可移動式

飛機裝配全面普及

波音公司在飛機裝配線中成功地使用了脈動式的總裝線,這一創造性的應用成功帶動了其他的飛機制造商。繼波音之后,美國的洛克希德·馬丁公司在2003~2004年建成了其F-35的脈動式總裝線,后來又建立了F-35各個大部件的集成裝配線,2017年,洛克希德馬丁共生產了66架F-35戰機,2018年預計將達到90架,洛馬的最終目標是在2023年實現年產160架F-35。

火力全開的F-35脈動生產線

意大利的阿古斯特維斯特蘭公司(AgustaWestland)在英國的約維爾工廠于 2011 年為它的 W159 型武裝直升機建立了脈動式裝配線;加拿大龐巴迪公司為它的 C100 系列新機建立脈動式裝配線,于 2016 年投入使用。

W159與龐巴迪C100系列的脈動裝配線

而我國在飛機裝配線中也有很多脈動裝配線的案例。中航工業西飛建成了國內首條飛機總裝脈動式生產線,從立項到最終建成,經歷了 5 年時間,于2010年5月基本建成并正式投入使用,實現國內飛機制造水平的顯著提升,2017年4月,陜飛成功打通運-9飛機的脈動生產線,預計一年可以生產72架飛機。而殲20目前已經擁有3條脈動生產線,第四條脈動生產線正在建設中,具備每月生產3架殲20的能力。最近,西飛的一段宣傳視頻也曝光了我國運20的脈動生產線,畫面中4架運20并排出現,而曝光內容還只是生產線的一部分,實際生產力可能更強。

西飛官方公布的運20生產線

從飛機總裝配向部件組裝延伸

飛機總裝領域脈動生產線的應用拓寬了航空工業生產線的思路,如今在飛機的部件如機翼以及航空發動機的裝配中也開始出現了脈動生產線的使用。

最近兩年關于飛機部件裝配采用脈動生產線的報道逐漸增多,并且有部件脈動裝配線優先于總裝配線建設的趨勢。如在生產 C-17 運輸機的發動機懸架時,采用脈動裝配線減少裝配周期 20%,降低成本 10%。波音 787 復合材料結構的水平尾翼和垂直尾翼的脈動生產線、空客 A350 的復合材料機身蒙皮壁板的脈動生產線也陸續投入使用,此外英國宇航也建立了空客機翼的移動式裝配線。

英國宇航400M軍用運輸機的機翼制造

Aft Body裝配線工廠進行波音Dreamliner機身裝配

因為部件采用脈動裝配時受企業外部供應鏈影響較小、易于成功、見效快,也成為近來部件脈動裝配生產線發展較快的原因。

從飛機向其他產品發展

脈動生產線在工業領域的使用也開始不再限于飛機裝配,開始向其他的產品發展起來。

波音公司最早嘗試將脈動裝配線引入其軍工產品制造領域。2008 年波音為美國軍方新一代 GPS制造衛星建成了脈動裝配線,盡管總共只承擔了 12 顆衛星的制造任務,而僅僅在第 4 顆星的制造才能用上脈動裝配線,但是波音還是在極小批量、極復雜的產品生產中,成功地運用了脈動裝配線。

法國賽峰航空發動機(SAFRAN Aircraft Engine,原斯奈克瑪)公司改變了傳統的繼承 GE 在立式固定機架上“穿糖葫蘆”式的總裝過程,在 2011 年實現了 CFM56 發動機的脈動裝配,減少裝配周期 35%。2015年3月,賽峰與eXcent簽訂了為LEAP發動機的三個版本設計和生產雙鏈組件的合同,即LEAP-1A(用于空客A320neo),LEAP-1B(波音737 MAX)和LEAP- 1C(中國飛機C919)。eXcent在2014年為LEAP發動機生產了預串聯組裝夾具,并且根據SNECMA的反饋結果,設計了脈動裝配線。

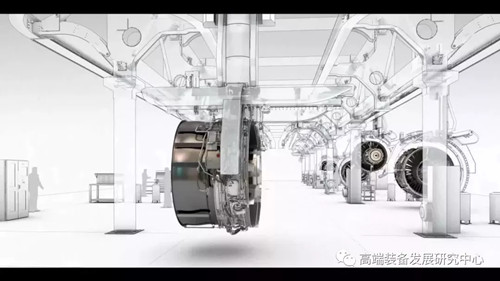

CMF56-5B脈動生產線

LEAP發動機的脈動生產線

巴布科克國際(Babcock International)是英國僅次于 BAE 和 RR 的第三大軍工企業,它在生產豺式巡邏車中采用了由 12 個站位組成的脈動生產線并配有脈動生產管理系統,達到日產 1 輛的水平。脈動裝配線在軍工制造領域的廣泛應用,徹底打破了航空和復雜軍工生產不能采用流水線生產的制約,為發展航空工業的生產力提供了無限的可能。

巴布科克國際的戰車脈動裝配線

自動化、集成化程度不斷提高

現行的脈動裝配線的裝配過程仍然以手工為主。從汽車生產自動化移植到飛機制造的“集成裝配線(IntegratedAssembly Line,IAL)”是目前最先進的飛機制造技術。集成裝配線 IAL實際上就是一種自動化、智能化的脈動裝配線。它最大化地使用機器人和自動化設備,為飛機生產提供更加強大的制造和裝配能力,實現用手工方法很難達到的嚴格質量要求,并提供了一個更有效率的裝配環境。

IAL 的核心是一組精確制導的自動引導車 AGV,它將裝配的構件、工具和其他一切必要的準備從一個工作站移動到下一個。2012年 4~10月,F-35的大部件分包商諾斯羅普·格魯門和 BAE 分別宣布了它們的“集成裝配線”開始運行,并開始交付在 IAL 生產的中機身和后機身部件。如今IAL 成為美國達到每天生產一架 F-35 的不可缺少的措施。

解放高端裝備生產力

可以看到,建立脈動裝配線是飛機制造技術發展的必然趨勢,是適應現代飛機制造技術發展的必要需求,同時也是提高整個國家的飛機制造水平和加速飛機研制過程的主要舉措。此外脈動裝配線還提高了航空航天以及軍工領域的生產力,對流水線作業在高端裝備領域的應用起到了極大的推動作用。